Во процесот на ковање, вознемирувањето се однесува на деформација на работното парче за да се зголеми неговиот дијаметар со компресирање на неговата висина. Критичен параметар во вознемирувањето есооднос висина-дијаметар (сооднос H/D), кој игра клучна улога во одредувањето на квалитетот на финалниот производ и изводливоста на процесот. Односот помеѓу висината и дијаметарот се користи за да се осигура дека деформацијата останува контролирана и униформа, спречувајќи проблеми како што се свиткување, пукање или дефект на материјалот.

Кој е соодносот на висината и дијаметарот?

Односот помеѓу висината и дијаметарот (однос H/D) е односот помеѓу висината (или должината) на работното парче и неговиот дијаметар пред ковање. Овој сооднос помага да се дефинира колку материјалот може да се деформира преку процесот на вознемирување. Вообичаено, колку е помал соодносот, толку поизводлив станува процесот на вознемирување бидејќи пократките, подебели материјали можат да издржат поголеми сили на притисок без свиткување или развој на дефекти.

На пример, помал сооднос H/D, како што е 1,5:1 или понизок, укажува на тврдо обработувано парче, кое може да се справи со високи оптоварувања на притисок без значителни ризици од нестабилност. Од друга страна, поголем сооднос, како што е 3:1 или повеќе, би барал повнимателно разгледување, бидејќи работното парче станува посклоно кон дефекти на деформација.

Како да се одреди оптималниот сооднос H/D?

Идеалниот сооднос H/D зависи од неколку фактори, вклучувајќи ги својствата на материјалот, температурата на материјалот за време на ковањето и степенот на потребната деформација. Еве ги главните чекори за одредување на оптималниот сооднос H/D за вознемирување:

- Својства на материјалот: Различни материјали покажуваат различни јакости на притисок и еластичност. Помеките материјали, како што е алуминиумот, можат да издржат поголема деформација без пукање, додека потврдите материјали како високојаглероден челик може да бараат помал сооднос H/D за да се избегне прекумерен стрес. Напрегањето на протокот на материјалот, т.е. напрегањето потребно за да продолжи пластично да се деформира материјалот, мора да се земе предвид.

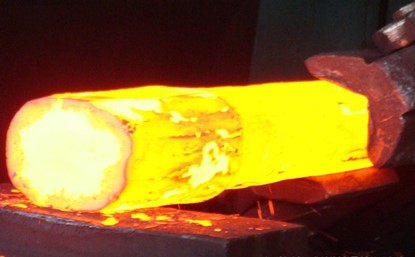

- Температурни услови: Топлото ковање обично се изведува на температури кои ја подобруваат еластичноста на материјалот и ја намалуваат потребната сила. Повисоките температури овозможуваат поголема деформација, што овозможува поголем сооднос висина-дијаметар. За ладно ковање, односот H/D треба да се одржува помал поради зголемениот ризик од стврднување и пукање.

- Степен на деформација: Количината на потребната деформација е уште еден важен аспект. Доколку е потребно значително намалување на висината, започнувањето со помал сооднос H/D е корисно за да се осигура дека работното парче може да ја претрпи потребната компресија без дефекти.

- Избегнување на дефекти: При одредување на соодносот H/D, од суштинско значење е да се избегнат дефекти како што е свиткување, кое се јавува кога материјалот се превиткува или се набива за време на компресија. За да се избегне свиткување, типично правило е да се користи почетен сооднос H/D помал од 2:1 за општо вознемирено ковање. Дополнително, подмачкувањето и правилниот дизајн на матрицата се клучни за да се минимизира триењето и да се обезбеди униформа деформација.

Практичен пример

Размислете за случајот на вознемирување на цилиндрична палка од челик. Ако почетната висина на палката е 200 mm, а дијаметарот е 100 mm, односот H/D би бил 2:1. Ако материјалот е релативно мек и се користи топло ковање, овој сооднос може да биде прифатлив. Меѓутоа, ако се користи ладно ковање, може да биде неопходно да се намали висината за да се намали односот H/D за да се избегне свиткување или пукање за време на процесот на вознемирување.

Заклучок

Односот помеѓу висината и дијаметарот при вознемирување е основен аспект на ковањето што го одредува успехот на процесот. Со внимателно оценување на својствата на материјалот, температурата и барањата за деформација, може да се воспостави оптимален сооднос, обезбедувајќи производство на висококвалитетни фалсификувани компоненти без дефекти.

Време на објавување: 18-ти септември 2024 година